Tilaa sosiaalisen median kanavamme saadaksesi nopeita julkaisuja

Johdatus laserkäsittelyyn teollisuudessa

Laserkäsittelyteknologia on kehittynyt nopeasti ja sitä käytetään laajalti useilla aloilla, kuten ilmailu- ja avaruusteollisuudessa, autoteollisuudessa, elektroniikassa ja muilla. Sillä on merkittävä rooli tuotteiden laadun, työn tuottavuuden ja automaation parantamisessa samalla, kun se vähentää saasteita ja materiaalien kulutusta (Gong, 2012).

Lasertyöstö metallissa ja ei-metallisissa materiaaleissa

Laserkäsittelyn ensisijainen sovellus viimeisen vuosikymmenen aikana on ollut metallimateriaaleissa, kuten leikkauksessa, hitsauksessa ja verhouksessa. Ala on kuitenkin laajentumassa myös muihin kuin metallimateriaaleihin, kuten tekstiileihin, lasiin, muoveihin, polymeereihin ja keramiikkaan. Jokainen näistä materiaaleista avaa mahdollisuuksia eri teollisuudenaloilla, vaikka niillä on jo vakiintuneita käsittelytekniikoita (Yumoto et al., 2017).

Lasin laserkäsittelyn haasteet ja innovaatiot

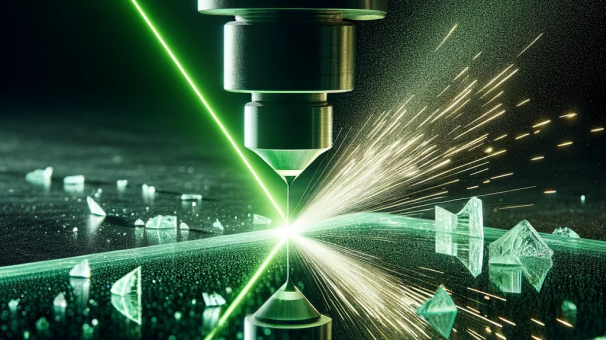

Lasi, jolla on laajat käyttökohteet esimerkiksi autoteollisuudessa, rakentamisessa ja elektroniikassa, edustaa merkittävää laserleikkausaluetta. Perinteisiä lasinleikkausmenetelmiä, joissa käytetään kovametalli- tai timanttityökaluja, rajoittavat alhainen hyötysuhde ja karkeat reunat. Laserleikkaus tarjoaa sitä vastoin tehokkaamman ja tarkemman vaihtoehdon. Tämä on erityisen ilmeistä esimerkiksi älypuhelinten valmistuksessa, jossa laserleikkausta käytetään kameroiden linssien suojuksissa ja suurissa näyttöruuduissa (Ding et al., 2019).

Arvokkaiden lasilaatujen lasertyöstö

Erilaiset lasityypit, kuten optinen lasi, kvartsilasi ja safiirilasi, asettavat ainutlaatuisia haasteita haurautensa vuoksi. Kehittyneet lasertekniikat, kuten femtosekuntilaseretsaus, ovat kuitenkin mahdollistaneet näiden materiaalien tarkan käsittelyn (Sun & Flores, 2010).

Aallonpituuden vaikutus laserteknologisiin prosesseihin

Laserin aallonpituus vaikuttaa merkittävästi prosessiin, erityisesti teräsrakenteiden kaltaisten materiaalien kohdalla. Ultravioletti-, näkyvän valon, lähi- ja kaukoinfrapuna-alueen lasereita on analysoitu niiden kriittisen tehotiheyden suhteen sulamisen ja haihtumisen kannalta (Lazov, Angelov & Teirumnieks, 2019).

Monipuoliset sovellukset aallonpituuksien perusteella

Laser-aallonpituuden valinta ei ole mielivaltainen, vaan se riippuu suuresti materiaalin ominaisuuksista ja halutusta lopputuloksesta. Esimerkiksi UV-laserit (lyhyemmillä aallonpituuksilla) sopivat erinomaisesti tarkkuuskaiverrukseen ja mikrotyöstöön, koska ne voivat tuottaa hienompia yksityiskohtia. Tämä tekee niistä ihanteellisia puolijohde- ja mikroelektroniikkateollisuudelle. Sitä vastoin infrapunalaserit ovat tehokkaampia paksumpien materiaalien työstämiseen syvemmän tunkeutumiskykynsä ansiosta, mikä tekee niistä sopivia raskaan teollisuuden sovelluksiin. (Majumdar & Manna, 2013). Vastaavasti vihreät laserit, jotka tyypillisesti toimivat 532 nm:n aallonpituudella, löytävät paikkansa sovelluksissa, jotka vaativat suurta tarkkuutta ja minimaalista lämpövaikutusta. Ne ovat erityisen tehokkaita mikroelektroniikassa esimerkiksi piirien kuvioinnissa, lääketieteellisissä sovelluksissa esimerkiksi fotokoagulaatiossa ja uusiutuvan energian sektorilla aurinkokennojen valmistuksessa. Vihreiden lasereiden ainutlaatuinen aallonpituus tekee niistä sopivia myös erilaisten materiaalien, kuten muovien ja metallien, merkitsemiseen ja kaivertamiseen, joissa halutaan korkea kontrasti ja minimaaliset pintavauriot. Vihreiden lasereiden tämä mukautuvuus korostaa aallonpituuden valinnan merkitystä laserteknologiassa, mikä varmistaa optimaaliset tulokset tietyille materiaaleille ja sovelluksille.

The525 nm:n vihreä laseron tietyntyyppinen laserteknologia, jolle on ominaista sen selkeä vihreän valon emissio 525 nanometrin aallonpituudella. Tämän aallonpituuden vihreitä lasereita käytetään verkkokalvon fotokoagulaatiossa, jossa niiden suuri teho ja tarkkuus ovat hyödyllisiä. Ne ovat myös potentiaalisesti hyödyllisiä materiaalien prosessoinnissa, erityisesti aloilla, jotka vaativat tarkkaa ja minimaalista lämpövaikutusta..Vihreiden laserdiodien kehitys c-tasoisella GaN-substraatilla kohti pidempiä aallonpituuksia 524–532 nm:ssä on merkittävä edistysaskel laserteknologiassa. Tämä kehitys on ratkaisevan tärkeää sovelluksissa, jotka vaativat erityisiä aallonpituusominaisuuksia.

Jatkuvan aallon ja mallinnetut laserlähteet

Jatkuvaaaltoisia (CW) ja moodilukittuja kvasi-CW-lasereita eri aallonpituuksilla, kuten lähi-infrapunaa (NIR) 1064 nm:ssä, vihreää 532 nm:ssä ja ultraviolettia (UV) 355 nm:ssä, harkitaan laserdopingin selektiivisissä emitteriaurinkokennoissa. Eri aallonpituuksilla on vaikutusta valmistuksen sopeutumiskykyyn ja tehokkuuteen (Patel et al., 2011).

Excimer-laserit laajakaistaisille materiaaleille

UV-aallonpituudella toimivat eksimeerilaserit soveltuvat laajan kaistanleveyden omaavien materiaalien, kuten lasin ja hiilikuituvahvisteisen polymeerin (CFRP), käsittelyyn, ja ne tarjoavat suurta tarkkuutta ja minimaalista lämpövaikutusta (Kobayashi et al., 2017).

Nd:YAG-laserit teollisiin sovelluksiin

Nd:YAG-lasereita käytetään monenlaisissa sovelluksissa, koska ne soveltuvat aallonpituuden säätöön. Niiden kyky toimia sekä 1064 nm:n että 532 nm:n aallonpituudella mahdollistaa joustavuuden erilaisten materiaalien käsittelyssä. Esimerkiksi 1064 nm:n aallonpituus sopii erinomaisesti metallien syväkaiverrukseen, kun taas 532 nm:n aallonpituus mahdollistaa korkealaatuisen pintakaiverruksen muoveihin ja pinnoitettuihin metalleihin (Moon et al., 1999).

→Aiheeseen liittyvät tuotteet:CW Diodipumpattu kiinteän olomuodon laser, jonka aallonpituus on 1064 nm

Suuritehoinen kuitulaserhitsaus

Metallien tähystyslaserhitsauksessa käytetään lasereita, joiden aallonpituus on lähellä 1000 nm, ja joilla on hyvä säteen laatu ja suuri teho. Nämä laserit höyrystävät ja sulattavat materiaaleja tehokkaasti, mikä tuottaa korkealaatuisia hitsejä (Salminen, Piili ja Purtonen, 2010).

Laserprosessoinnin integrointi muihin teknologioihin

Lasertyöstön integrointi muihin valmistusteknologioihin, kuten pinnoitukseen ja jyrsintään, on johtanut tehokkaampiin ja monipuolisempiin tuotantojärjestelmiin. Tämä integrointi on erityisen hyödyllistä esimerkiksi työkalujen ja muottien valmistuksessa sekä moottorien korjauksessa (Nowotny et al., 2010).

Laserkäsittely kehittyvillä aloilla

Laserteknologian sovellus ulottuu nouseville aloille, kuten puolijohde-, näyttö- ja ohutkalvoteollisuudelle, tarjoten uusia ominaisuuksia ja parantaen materiaalien ominaisuuksia, tuotteiden tarkkuutta ja laitteiden suorituskykyä (Hwang et al., 2022).

Laserprosessoinnin tulevaisuuden trendit

Laserprosessitekniikan tuleva kehitys keskittyy uusiin valmistustekniikoihin, tuoteominaisuuksien parantamiseen, integroitujen monimateriaalikomponenttien suunnitteluun sekä taloudellisten ja prosessuaalisten hyötyjen lisäämiseen. Tähän sisältyy huokoisuuskontrolloitujen rakenteiden laserpikavalmistus, hybridihitsaus ja metallilevyjen laserprofiilileikkaus (Kukreja et al., 2013).

Laserkäsittelyteknologia monipuolisine sovelluksineen ja jatkuvine innovaatioineen muokkaa valmistuksen ja materiaalinkäsittelyn tulevaisuutta. Sen monipuolisuus ja tarkkuus tekevät siitä korvaamattoman työkalun eri teollisuudenaloilla ja rikkovat perinteisten valmistusmenetelmien rajoja.

Lazov, L., Angelov, N., & Teirumnieks, E. (2019). MENETELMÄ KRIITTISEN TEHOTIHEYSTEN ALUSTAVAKSI ARVIOINNIKSI LASERTEKNOLOGISISSA PROSESSEISSA.YMPÄRISTÖ. TEKNOLOGIA. RESURSSIT. Kansainvälisen tieteellisen ja käytännön konferenssin julkaisut. Linkki

Patel, R., Wenham, S., Tjahjono, B., Hallam, B., Sugianto, A., & Bovatsek, J. (2011). Laserdopingilla varustettujen selektiivisten emitteriaurinkokennojen nopea valmistus käyttämällä 532 nm:n jatkuvan aallon (CW) ja moodilukittuja kvasi-CW-laserlähteitä.Linkki

Kobayashi, M., Kakizaki, K., Oizumi, H., Mimura, T., Fujimoto, J. ja Mizoguchi, H. (2017). DUV-suurteholaserkäsittely lasille ja CFRP:lle.Linkki

Moon, H., Yi, J., Rhee, Y., Cha, B., Lee, J., & Kim, K.-S. (1999). Tehokas ontelonsisäinen taajuuden kaksinkertaistaminen diffusiivisella heijastintyyppisellä diodisivupumpatulla Nd:YAG-laserilla KTP-kiteen avulla.Linkki

Salminen, A., Piili, H., & Purtonen, T. (2010). Suuritehoisen kuitulaserhitsauksen ominaisuudet.Konetekniikan insinöörien instituutin julkaisut, osa C: Konetekniikan tieteen aikakauslehti, 224, 1019–1029.Linkki

Majumdar, J., & Manna, I. (2013). Johdatus laseravusteiseen materiaalien valmistukseen.Linkki

Gong, S. (2012). Edistyneen laserkäsittelytekniikan tutkimukset ja sovellukset.Linkki

Yumoto, J., Torizuka, K., & Kuroda, R. (2017). Lasermateriaalien prosessointia varten tarkoitetun laservalmistuksen testialustan ja tietokannan kehittäminen.Lasertekniikan katsaus, 45, 565–570.Linkki

Ding, Y., Xue, Y., Pang, J., Yang, L.-j. ja Hong, M. (2019). Edistynyt in situ -seurantatekniikka laserkäsittelyyn.SCIENTIA SINICA Physica, Mechanica & Astronomica. Linkki

Sun, H., & Flores, K. (2010). Laserprosessoidun Zr-pohjaisen bulkkimetallilasin mikrorakenneanalyysi.Metallurgiset ja materiaaliliiketoimet A. Linkki

Nowotny, S., Muenster, R., Scharek, S., & Beyer, E. (2010). Integroitu lasersolu yhdistettyyn laserpinnoitukseen ja jyrsintään.Kokoonpanoautomaatio, 30(1), 36–38.Linkki

Kukreja, LM, Kaul, R., Paul, C., Ganesh, P. ja Rao, BT (2013). Tulevaisuuden teollisiin sovelluksiin tarkoitetut uudet lasermateriaalien käsittelytekniikat.Linkki

Hwang, E., Choi, J., & Hong, S. (2022). Laseravusteisten tyhjiöprosessien kehitys erittäin tarkkaan ja suuritehoiseen valmistukseen.Nanoskaala. Linkki

Julkaisun aika: 18. tammikuuta 2024